مقدمه

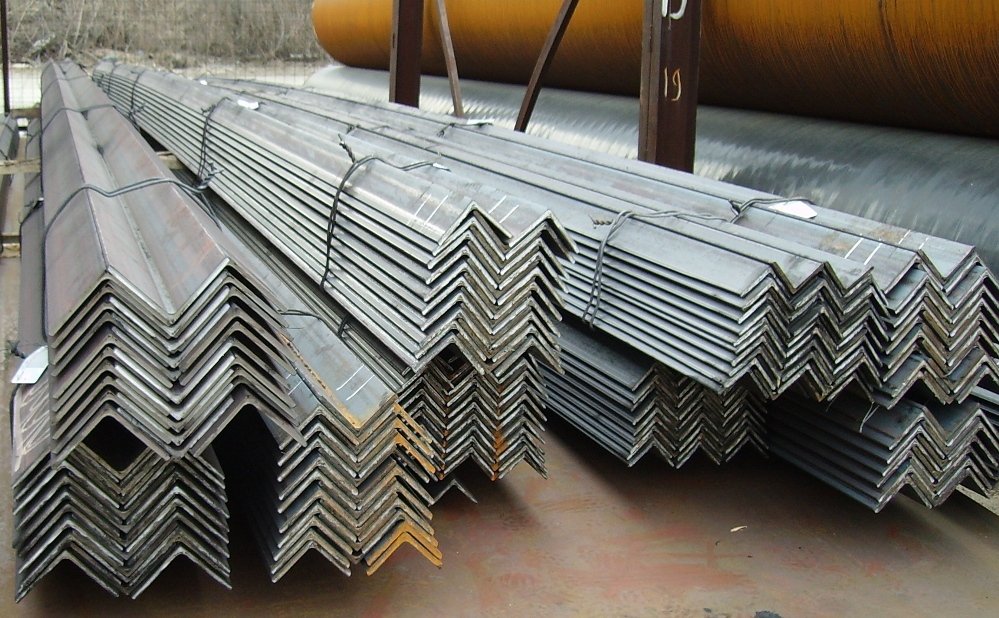

نبشی یکی از مقاطع فولادی مهم در صنعت ساختمان سازی و سازههای فلزی است که دارای سطح مقطع به شکل L میباشد. این مقطع فولادی از دو ضلع عمود بر هم تشکیل شده است و در انواع نبشی بال مساوی و بال نامساوی تولید میشود. نبشیها معمولاً از فولاد، آلومینیوم یا استیل ساخته میشوند و در بازار به دو صورت فابریک (مستقیم از خط تولید) و پرسی (از ورق خم شده) عرضه میگردند. این پروفیل به دلیل مقاومت بالا در برابر نیروهای برشی و خمشی، نقش مهمی در تقویت سازهها دارد و باعث افزایش استحکام کلی ساختمانها میشود.

کاربردهای نبشی بسیار گسترده هستند و در صنایع مختلفی از جمله ساختمان سازی، راه سازی، تولید تجهیزات صنعتی و ساخت سازههای فلزی مورد استفاده قرار میگیرند. از نبشی برای ساخت قابهای فلزی، چارچوبها، تقویت گوشههای سازه، ساخت خرپا، پایههای نگهدارنده و حتی در ماشینآلات صنعتی استفاده میشود. همچنین در پروژههای عمرانی، نبشی به عنوان اتصالات اصلی برای وصل کردن تیرها و ستونها به کار میرود. هدف از استفاده از این مقطع فولادی، افزایش استحکام سازه، بهبود توزیع بار و جلوگیری از تغییر شکل و آسیب دیدگی سازههای فلزی و بتنی است. در ادامه قصد داریم به بررسی فرایند تولید نبشی بپردازیم. پس برای کسب اطلاعات بیشتر و خرید انواع مصالح با ما همراه شوید.

نبشی چیست و با چه هدفی در ساختمان سازی استفاده میشود؟

نبشی یکی از مهمترین مقاطع فولادی در صنعت ساختمان سازی و سازههای فلزی است که دارای سطح مقطع L شکل بوده و از دو ضلع عمود بر هم تشکیل شده است. این مقطع به دو نوع نبشی بال مساوی و نبشی بال نامساوی تقسیم میشود که هرکدام برای کاربردهای خاصی مورد استفاده قرار میگیرند. نبشیها معمولاً از جنس فولاد ساخته میشوند، اما در برخی موارد از آلومینیوم یا استیل نیز برای کاربردهای خاص استفاده میشود. این پروفیل در ضخامتها و ابعاد مختلف تولید میشود و به دو روش فابریک (مستقیم از خط تولید) و پرسی (ساخته شده از خمکاری ورق) در بازار عرضه میگردد.

هدف از استفاده از نبشی در ساختمان سازی، افزایش استحکام و مقاومت سازه در برابر فشارها و نیروهای خارجی است. این مقطع فولادی در بخشهای مختلفی از ساختمان، از جمله اتصالات ستونها و تیرها، قابهای فلزی، تقویت گوشهها و چهارچوبها، خرپاها و سازههای نگهدارنده مورد استفاده قرار میگیرد. نبشی به دلیل شکل خاص خود، نیروی وارده را به طور یکنواخت توزیع کرده و از تغییر شکل یا آسیب دیدگی سازه جلوگیری میکند. همچنین در پروژههای عمرانی مانند پل سازی، راه سازی و ساخت سولههای صنعتی، از نبشی به عنوان مهارکننده و تقویت کننده استفاده میشود.

علاوه بر این، نبشی به عنوان یکی از پرکاربردترین پروفیلهای فلزی، در بخشهای مختلفی از ساختمان سازی از جمله ساخت پله، فریم پنجره و در، زیرساختهای فلزی و قابهای مقاومتی نقش مهمی دارد. استفاده از نبشی در اتصالات سازهای، باعث افزایش پایداری ساختمان در برابر نیروهای زلزله و باد شده و به کاهش هزینههای تعمیر و نگهداری در طولانی مدت کمک میکند. به همین دلیل، این مقطع فولادی یکی از اجزای کلیدی در مهندسی عمران و معماری مدرن محسوب میشود.

فرایند تولید نبشی به چه صورت است؟

فرآیند تولید نبشی به دو روش کلی نورد گرم و نورد سرد انجام میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. این فرآیندها باعث تولید نبشیهایی با مشخصات و ابعاد مختلف میشوند که در صنایع مختلف، به ویژه ساختمان سازی، مورد استفاده قرار میگیرند.

1. تولید نبشی به روش نورد گرم (فابریک)

در روش نورد گرم، ابتدا شمش فولادی یا بیلت در دمای بالا (حدود 1100 درجه سانتیگراد) درون کورههای حرارتی قرار داده شده و تا حد نرمشدگی گرم میشود. سپس این شمشها از میان غلتکهای مخصوص نورد عبور داده میشوند تا به تدریج به شکل مقطع L درآیند. در طی این فرآیند، سطح نبشی کمی زبر و ناهموار است، اما استحکام و خواص مکانیکی بالایی دارد. پس از اتمام نورد، نبشیها خنک شده و برشکاری میشوند تا به اندازههای استاندارد و دلخواه درآیند. نبشیهای تولید شده به روش نورد گرم دارای دوام بالا، مقاومت خوب در برابر فشار و ضربه و مناسب برای کاربردهای سنگین هستند.

2. تولید نبشی به روش نورد سرد (پرسی)

در این روش، نبشی از ورق فولادی ساخته میشود. ابتدا ورقهای فولادی در ضخامت و عرض مشخص برش داده میشوند، سپس از طریق دستگاه پرس و خمکاری، ورقها به شکل L در میآیند. این فرآیند در دمای اتاق انجام میشود، به همین دلیل به آن نورد سرد گفته میشود. نبشیهای پرسی دارای سطحی صافتر و یکنواختتر هستند، اما استحکام کمتری نسبت به نبشیهای نورد گرم دارند. این نوع نبشی معمولاً در ساختمانهای سبک، اتصالات داخلی و کاربردهای کمفشار استفاده میشود.

مقایسه روشهای تولید نبشی

نبشی نورد گرم مستقیماً از شمش فولادی تولید شده و دارای استحکام و دوام بالاتری است، اما سطح آن کمی زبرتر و ناهموارتر است.

نبشی پرسی (نورد سرد) از خمکاری ورق فولادی ساخته شده و سطحی صاف و یکنواخت دارد، اما نسبت به نوع فابریک استحکام کمتری دارد.

در نهایت، انتخاب نوع فرآیند تولید نبشی بستگی به نوع کاربرد و نیاز پروژه دارد. در مواردی که مقاومت بالا مورد نیاز است، از نبشی نورد گرم و در کاربردهای سبکتر، از نبشی پرسی استفاده میشود.

چه نکاتی در فرایند تولید نبشی باید رعایت شود؟

در فرایند تولید نبشی، رعایت نکات خاصی میتواند تأثیر زیادی بر کیفیت محصول نهایی، کارایی و استحکام آن داشته باشد. برخی از مهمترین نکات که در تولید نبشی باید به آنها توجه شود عبارتند از:

1. انتخاب مواد اولیه با کیفیت

مواد اولیه در تولید نبشی، به ویژه شمش فولادی یا ورقهای فولادی، باید از کیفیت بالا برخوردار باشند. فولاد باید مقاومت و استحکام کافی را در برابر فشار و نیروهای مکانیکی داشته باشد. کیفیت مواد اولیه تأثیر مستقیم بر کیفیت محصول نهایی دارد، بنابراین انتخاب فولاد مناسب برای فرآیند نورد بسیار مهم است.

2. کنترل دقیق دما در فرآیند نورد گرم

در نورد گرم، دمای شمش فولادی باید دقیقاً کنترل شود. دمای بالا (حدود 1100 درجه سانتیگراد) برای نرم شدن فولاد و انجام فرآیند نورد ضروری است. اگر دما کم یا زیاد باشد، ممکن است مشکلاتی مانند ناهمواری در سطح نبشی یا کاهش مقاومت محصول نهایی به وجود آید. همچنین، در حین نورد، باید دمای مواد در هر مرحله از فرآیند به طور دقیق بررسی و تنظیم شود.

3. کنترل یکنواخت ضخامت و ابعاد

در فرآیند نورد، باید توجه ویژهای به کنترل یکنواخت ضخامت و ابعاد نبشیها داشته باشیم. در صورتی که ضخامت نبشی به طور یکنواخت نباشد، مقاومت آن در برابر بارهای مختلف کاهش مییابد. همچنین، ابعاد دقیق در بخشهای مختلف نبشی باعث میشود تا در پروژههای ساختمانی و صنعتی، اتصالات به درستی انجام شوند.

4. کاهش کشش و کرنش در فرآیند نورد سرد

در فرآیند نورد سرد یا پرسی، که در آن ورقهای فولادی به شکل L خم میشوند، باید کشش و کرنش فلزات به درستی مدیریت شود. فشار زیاد در هنگام خمکاری میتواند باعث ایجاد ترک یا آسیب به سطح نبشی شود. بنابراین، فشار و زاویه خمکاری باید بهطور دقیق تنظیم شود تا از بروز هرگونه نقص در سطح و شکل نبشی جلوگیری شود.

5. عملیات پس از تولید (آسیب زدایی و صیقل کاری)

پس از تولید نبشی، عملیات تکمیلی مانند آسیب زدایی، صیقل کاری و زدودن زنگ برای افزایش طول عمر و بهبود ظاهر سطح نبشی انجام میشود. این عملیات به ویژه در نبشیهایی که برای استفاده در محیطهای مرطوب یا در معرض خوردگی قرار دارند، بسیار مهم است. انجام این عملیات میتواند از پوسیدگی و آسیبهای آینده جلوگیری کند.

6. کنترل کیفیت و تستهای مکانیکی

در پایان فرآیند تولید، تستهای مکانیکی مانند آزمایش کشش، سختی و مقاومت در برابر فشار باید انجام شود تا از کیفیت محصول اطمینان حاصل شود. نبشی باید قادر به تحمل نیروهای کششی و فشاری باشد و در برابر تغییر شکلهای ناخواسته مقاوم باشد. همچنین، باید از عیوب سطحی مانند ترکهای داخلی و بیرونی یا ناهمواریها جلوگیری شود.

7. رعایت استانداردها و الزامات صنعتی

تولید نبشی باید طبق استانداردهای بینالمللی و الزامات فنی انجام شود تا محصول نهایی به کیفیت مطلوب برسد. استانداردهایی مانند ASTM و ISO برای تولید نبشی، مشخصات دقیق ابعاد، خواص مکانیکی و ویژگیهای سطحی محصول را تعیین میکنند. رعایت این استانداردها باعث اطمینان از تطابق محصول با نیازهای پروژههای ساختمانی و صنعتی میشود.

8. تنظیم صحیح فرایند خنک سازی

پس از نورد گرم، فرآیند خنک کردن باید به طور صحیح انجام شود. سرعت و روش خنک سازی تأثیر زیادی بر خواص مکانیکی نبشیها دارد. خنک سازی سریع میتواند باعث ایجاد تنشهای داخلی و کاهش کیفیت محصول شود، بنابراین باید به این فرآیند دقت شود تا تنشهای ناخواسته در محصول نهایی ایجاد نشود.

رعایت این نکات در فرایند تولید نبشی میتواند به تولید محصولات با کیفیت، مقاوم و مناسب برای استفاده در پروژههای مختلف کمک کند.

خرید نبشی و دیگر مصالح ساختمانی در اصفهان

برای خرید نبشی و دیگر مصالح ساختمانی در اصفهان، شرکت جهان آسین سپاهان یکی از گزینههای معتبر و قابل اعتماد است. این شرکت با ارائه محصولات با کیفیت بالا از جمله نبشی، تیرآهن، میلگرد و دیگر مقاطع فولادی، نیازهای مختلف پروژههای ساختمانی و صنعتی را برآورده میکند. جهان آسین سپاهان با داشتن تجربه فراوان در تأمین و توزیع مصالح ساختمانی، ضمن تضمین کیفیت، خدمات مشاوره و ارسال سریع به نقاط مختلف اصفهان و سایر شهرها را نیز ارائه میدهد. خرید از این مجموعه، به دلیل قیمتهای رقابتی و استانداردهای بالای محصولات، گزینه مناسبی برای پیمانکاران و سازندگان است.

سخن آخر

فرآیند تولید نبشی شامل نورد گرم و سرد است که در آن فولاد به شکل مقطع L شکل تبدیل میشود. در نورد گرم، شمش فولادی تحت دمای بالا در غلتکها عبور کرده و به ابعاد و شکل مطلوب میرسد، در حالی که در نورد سرد، ورق فولادی با استفاده از فشار و خمکاری به نبشی تبدیل میشود. هدف از تولید نبشی، فراهم کردن یک مصالح مقاوم و مستحکم برای اتصالات سازهای در ساختمانها و پروژههای صنعتی است.

نبشی به دلیل ویژگیهایی مانند تقویت سازهها، توزیع یکنواخت نیروها، و جلوگیری از تغییر شکلهای ناخواسته، در ساخت فریمهای فلزی، پلها، قابها، و تقویت گوشهها کاربرد زیادی دارد. این مصالح به ویژه در پروژههای با بار زیاد یا شرایط محیطی دشوار نقش کلیدی در افزایش پایداری و دوام سازه ایفا میکند. در این مقاله به بررسی دقیق این فرایند و خرید مصالح پرداختیم. شما عزیزان میتوانید سوالات خود را در این زمینه با کارشناسان ما در میان بگذارید.

سوالات متداول

1. فرآیند تولید نبشی به چه صورت است؟

نبشی به دو روش نورد گرم و نورد سرد تولید میشود. در نورد گرم، فولاد تحت دمای بالا از میان غلتکها عبور کرده و به شکل L در میآید. در نورد سرد، ورق فولادی به وسیله پرس و خمکاری به نبشی تبدیل میشود.

2. چه موادی برای تولید نبشی استفاده میشود؟

مواد اصلی برای تولید نبشی، فولاد کربنی یا فولاد آلیاژی هستند که به دلیل مقاومت بالا در برابر فشار و کشش، مناسب برای این فرآیند هستند.

3. کاربردهای نبشی چیست؟

نبشیها برای اتصالات سازهای، تقویت گوشهها، ساخت قابهای فلزی، پلها و سازههای صنعتی استفاده میشوند و نقش مهمی در تقویت و استحکام سازهها دارند.